Dans le domaine industriel, les métaux précieux comme l’or (Au), le platine (Pt) et le palladium (Pd) sont utilisés avec parcimonie, du fait de leur coût élevé. Néanmoins, leurs propriétés de conduction et leur faible oxydation les rendent très utile dans de nombreux domaines très exigeants comme l’électrique, l’électrotechnique ou le spatial. De plus, ces métaux sont utilisés quotidiennement par les joailliers et bijoutiers pour produire des bijoux en or, platine et palladium.

Umicore avec ses deux gammes de brasures fortes Agosi spécialement dédiée bijouterie, ainsi que la gamme BrazeTec dédiée à l’industrie, couvre tous les besoins de nos clients.

Contactez nous pour découvrir notre gamme de brasures Agosi dédiées pour la bijouterie et joaillerie.

Quel est la spécificité des brasures pour la bijouterie ?

Les bijoux sont depuis des millénaires dans nos sociétés. Les joailliers et orfèvres travaillent les métaux précieux que ce soit pour couronner les rois et reines, pour décorer les autels sacrés des cultes, ou faire briller les armures des chefs de guerre.

Les brasures pour bijouterie doivent répondre à un cahier des charges plus spécifique que dans de nombreux autres domaines. Il leur faut, en plus de leurs qualités de brasure et d’assemblage des pièces, garder une homogénéité au niveau de la couleur des pièces d’ornement. De plus, lors de l’usage de métaux précieux, la teneur en métal précieux (le fameux 18 carats pour l’or) doit être conservé dans l’apport de métal, y compris pour la brasure.

Le but de la brasure étant d’avoir une température de fusion plus basse que les pièces à assembler, il faut donc réussir à jouer avec la composition de l’alliage tout en gardant une couleur identique. C’est un subtil jeu d’équilibre complexe.

Enfin, lors de la fabrication des bijoux, il faut prendre en compte que plusieurs étapes de brasage vont se suivre. C’est ce que l’on appelle les brasures étagées. Ces brasures successives doivent avoir entre elles une différence de point de fusion et température de travail d’au moins 50°C pour pouvoir fonctionner correctement... et tout cela en gardant le titre du bijou ainsi que la couleur !

Dans le cas du platine, qui fond presque à 1800°C et dont le titre en bijouterie est de 95%, il est très complexe d’avoir un ajout d’élément chimique permettant d’abaisser le point de fusion de l’alliage suffisamment tout en ayant aussi un produit pouvant être produit en fil ou bandes de brasure.

Quels sont les points d’attention pour l’assemblage de pièces métalliques différentes ?

A partir du moment que l’on souhaite raccorder par brasage fort deux métaux qui sont différents, comme par exemple de l’or et de l’acier, ou du platine et du bronze, ou tout autre exemple, il faut prendre en compte les propriétés physiques dissemblables de ces métaux.

On peut citer entre autres les coefficients de dilatation thermique, ainsi que les potentiels d’oxydo-réduction.

Le coefficient de dilatation thermique indique la capacité qu’a un corps à prendre “plus de place” lorsqu’il est chauffé. D'un point de vue technique, cela veut dire que le métal va s’allonger lorsqu’il est chauffé, et se rétracter lorsqu’il refroidit.

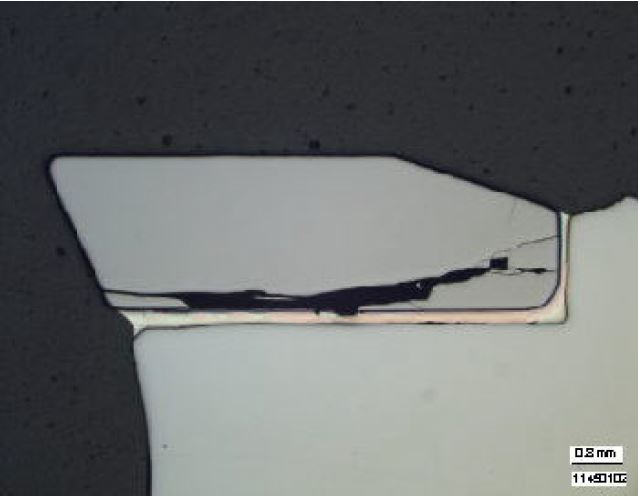

Dans le cas en image ici, nous voyons une dent de scie en carbure de tungstène brasée sur un corps en acier avec une brasure à teneur en argent de 49%. Lors du refroidissement, des tensions se sont mises en place entre les deux matériaux et du fait d’un mauvais dimensionnement des pièces il y a eu une rupture de celles-ci. Il faut donc prendre en compte cette dilatation. Une bonne méthode pour éviter la rupture des pièces est, après le brasage, effectuer un recuit. Cela consiste à chauffer les pièces à une température suffisante pour que les deux parties assemblées puissent libérer une partie des tensions mises en place sans arriver à un état fondu du métal. La température de recuit est dépendant des alliages utilisés.

L’autre point à surveiller est le potentiel oxydo-réduction des corps en contact. Ce que l’on appelle la corrosion galvanique est l’effet que deux métaux vont avoir l’un sur l’autre. En fonction des potentiels rédox des métaux, et de l’environnement, il va y avoir un transfert du métal solide au métal sous forme ionique.

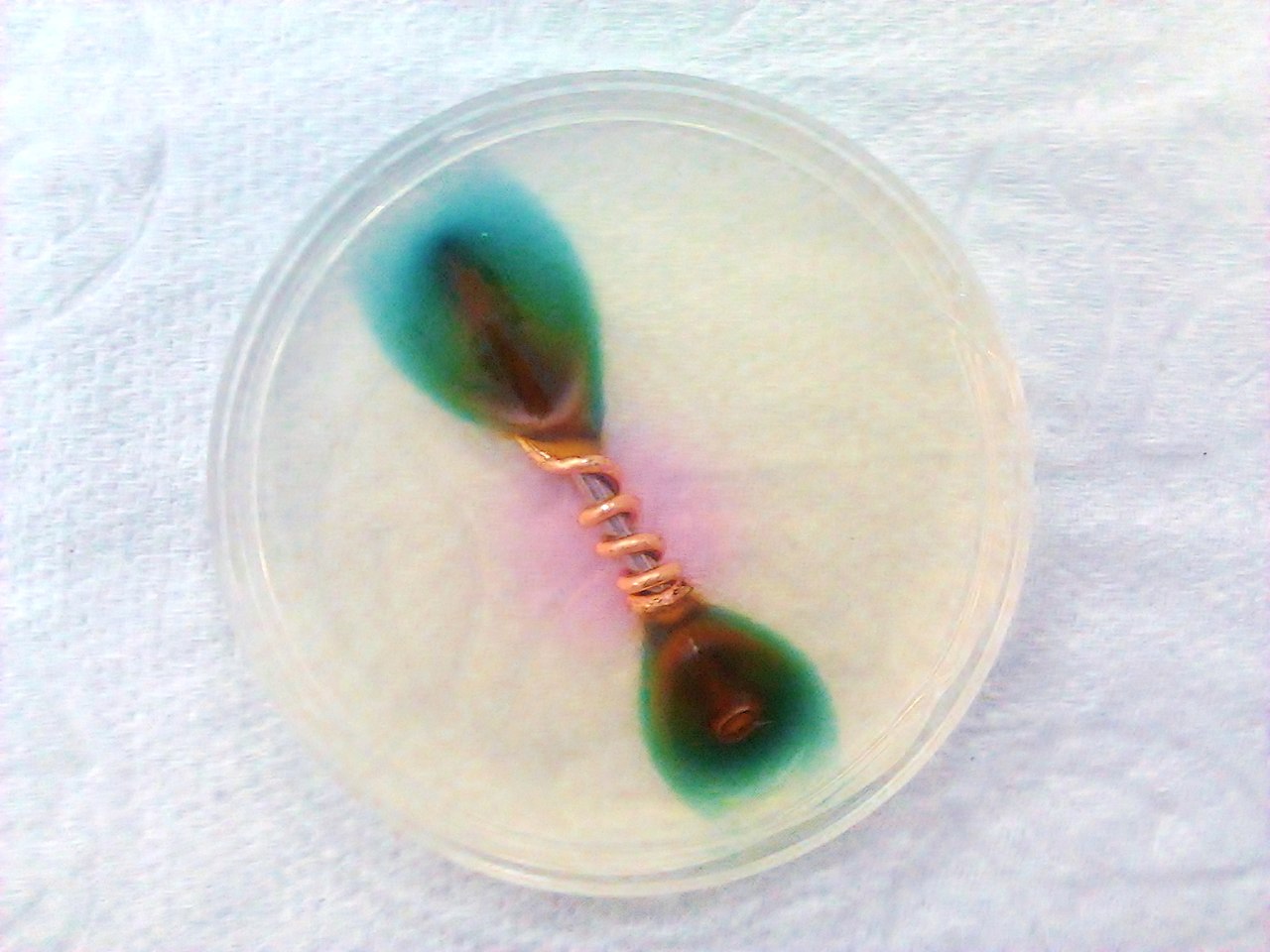

Ci-joint nous pouvons voir un clou en acier entouré d’un fil de cuivre. La corrosion du fer est très clairement visible par l’ajout de marqueur coloré afin de voir les ions fer

Les métaux nobles comme l’or et le platine sont peu sujets à la corrosion. Les métaux liés à ceux-ci, ainsi que les brasures risquent de leurs côtés de se corroder.

Quels sont les flux décapants adaptés à la brasure des métaux nobles or, platine et palladium ?

Le flux décapant a comme but d’éliminer les oxydes métalliques présents sur les métaux, et d’empêcher lors du chauffage la création de nouveaux oxydes. Dans le cas de métaux nobles, les oxydes sont bien moins présents, par définition.

Quoi qu’il en soit, il est tout de même nécessaire d’utiliser du flux afin de protéger la brasure et les pièces moins nobles de l’oxydation.

Pour le domaine de la bijouterie et de la joaillerie, des flux spécifiques sont disponibles comme indiqué sur la brochure accessible ici.

Pour le domaine industriel, les brasures standard sont utilisables, tels que les brasures h pâte ou special h pâte.

Tous les flux de la gamme de produits BrazeTec sont conformes à la norme DIN EN 1045. Vous pouvez consultez notre gamme de flux de brasage.

Quels sont les domaines d’activité qui utilisent les métaux nobles tels que or, platine et palladium ?

Le principal utilisateur de l’or et des platinoïdes reste le domaine de la bijouterie.

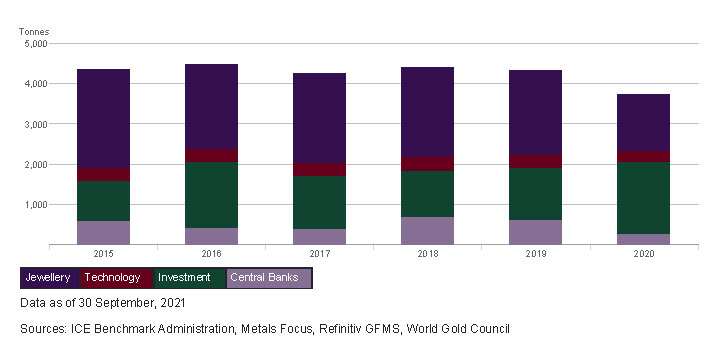

Sur les 4.000 tonnes d’or utilisées annuellement, uniquement la moitié soit environ 2000 tonnes sont utilisés pour l’industrie et la bijouterie, dont les ¾ pour la bijouterie.

Les domaines de haute technologie avec des besoins d’excellence, comme l’aérospatial, l’électronique, les contacteurs utilisent eux aussi ces métaux précieux.