Les métaux d’apport BrazeTec pour le brasage fort à l’argent répertoriés sur cette page peuvent être employés directement pour faire des soudures résistantes à des températures de service de – 200 à + 200 °C en règle générale. Ces brasures fortes sont fonctionnelles pour tous les types d’acier, le cuivre, les alliages de cuivre, le nickel et les alliages de nickel.

Qu’est-ce que le brasage fort ?

Le brasage (parfois appelé "soudure" par abus de langage) est un procédé d'assemblage thermique pour matériaux métalliques consistant à interposer, entre les pièces à braser, un alliage ou un métal fusible. En effectuant dans les règles de l'art un brasage tendre ou un brasage fort, tout installateur obtient un assemblage sûr qui fait ses preuves depuis des générations.

Le brasage consiste à utiliser la chaleur pour assembler au moins deux ou plusieurs pièces en faisant fondre un métal d'apport (la brasure forte ou faible) et un flux et permet d'obtenir un assemblage solide durable avec une bonne résistance mécanique. Si l'opération de fusion de la brasure est réalisée de manière conforme, les métaux de base sont imprégnés du métal d'apport liquéfié par la chaleur, ce métal d'apport se répand et crée l'assemblage.

Les assemblages par brasage fort et faibles sont sûrs, durables et font leurs preuves depuis des générations.

De quoi a-t-on besoin pour réaliser une brasures fortes dans les règles de l’art ?

- Un poste de travail approprié, comme par exemple une table de brasage avec un plateau résistant au feu, et un local de travail doté d'une ventilation et d'une aération suffisantes.

- Un dispositif de serrage adapté. Pour bloquer et fixer les pièces, il est nécessaire d'avoir des dispositifs de serrage. Il existe de nombreuses possibilités d'autofixation de la pièce. Ces fixations sont notamment utilisées dans la fabrication de série et de masse lorsque le brasage est réalisé par des machines et des automates à braser. L'autofixation permet d'économiser sur le coût très élevé des dispositifs de serrage.

- Une source de chaleur. De nombreuses brasures fortes sont réalisées à l'aide d'une flamme. Il convient de mettre les différentes pièces à la bonne température. Il existe d'autres possibilités, comme par exemple les automates de brasage à la flamme, les installations de brasage par induction, les fours électriques ou au gaz ainsi que les installations de brasage à résistance électrique. Les pièces à assembler sont à chauffer à cette température de travail sur toute la longueur de la fente et de manière homogène.

- Un flux adapté. Les flux sont des solvants. Ils permettent d'éliminer les peaux oxydées sur les surfaces à braser et de maintenir ces dernières exemptes d'oxyde pendant l'opération de brasage. Les métaux d'apport s'imprègnent, fondent et ne prennent que sur des surfaces métalliques propres. Le choix des flux dépend des métaux de base et de la température de travail du métal d'apport à utiliser. Chaque flux a sa plage de température effective. La température de travail du métal d'apport à utiliser doit se situer dans la plage de température effective du flux.

- Le métal d'apport / la brasure forte adaptée. Pour choisir le bon métal d'apport pour un brasage fort déterminé, il est nécessaire de prendre en considération plusieurs paramètres :

- Les caractéristiques des métaux à braser (par ex. sensibilité à la température)

- Les exigences posées par l'utilisation de la pièce brasée (par ex. température d'utilisation, pression d'utilisation)

- La méthode de brasage qui doit être utilisée (par ex. brasage manuel, brasage automatique)

Quelles sont les différentes étapes pour réaliser une brasures fortes dans les règles de l’art ?

- Le nettoyage. Avant tout brasage, il est impératif d'éliminer des points de brasage toutes les couches oxydées ou comportant des impuretés telles rouille et calamine, soit par procédé mécanique soit par procédé chimique. Vous pouvez trouver nos produits de nettoyages et éponges adaptées ici.

- L’application du flux décapant. Le flux doit être appliqué au moyen d'un pinceau ou d’un système de dépose automatique sur la pièce froide. Il sert à éliminer l’oxydation métallique. La plupart des flux sont légèrement corrosifs et ne doivent pas entrer en contact avec la peau, en particulier en cas de blessures cutanées. Vous trouverez une large gamme de flux BrazeTec ici.

- La fixation des pièces. Afin de maintenir les pièces à assembler dans la bonne position jusqu'à la solidification du métal d'apport, il est nécessaire de les fixer, en réglant entre elles une fente de brasage étroite, si possible entre 0,05 et 0,2 mm.

- Le réchauffement homogène des points de brasage. Afin que le métal d'apport puisse remplir la fente, celle-ci doit être réchauffée de manière homogène et complète à la température de travail du métal d'apport. La température de travail de la brasure forte d'apport choisie doit être atteinte en maximum 3 minutes. Veiller à ne pas faire de surchauffe afin de ne pas endommager le métal d'apport et les pièces.

- L’application de la brasure forte dans la fente de brasage. Dès que le flux a fondu de manière homogène et que la température de travail du métal d’apport est atteinte, appliquer ce dernier dans la fente de brasage. Le métal d’apport remplit la fente étroite et remonte vers le haut même contre la force de pesanteur.

- Le refroidissement de la pièce. Lorsque le métal d'apport a rempli la fente de brasage, il faut laisser refroidir la pièce dans son support de fixation jusqu'à ce que le métal d'apport se soit solidifié.

- L’élimination des résidus de flux. Afin d'éviter la corrosion, il faut éliminer les résidus de flux après le brasage. Les résidus de flux doivent être, si possible, détachés avec de l'eau ou mécaniquement, par exemple avec une brosse.

Quels types d’alliages de brasures BrazeTec peuvent être utilisées pour le brasage

fort ?

En fonction des usages et des besoins techniques, différents alliages sont utilisables.

Les brasures BrazeTec cuprophosphores Silfos sont composées d’un alliages comprenant du phosphore du cuivre et de l'argent. Celui-ci de par ses propriétés décapantes permet de s’affranchir de flux. Les proportions d’argent sont souvent inférieures à 15% dans ces brasures fortes.

Les brasures BrazeTec cuivre/argent elles sont le standard et reprennent les recettes utilisées depuis des millénaires dans le monde entier. Ces alliages de brasures fortes permettent d’obtenir des brasures fortes et solides résistant à la traction comme à la pression ou au cisaillement.

Enfin, les alliages spécifiques techniques BrazeTec sont eux adaptés aux brasages de différents produits tels que métal/céramique, métal/carbures, métal/diamants… ils offrent une technicité très élevée et apportent une solution aux assemblages les plus extrêmes.

Dans quel cas utiliser des brasures fortes BrazeTec ?

La température de fusion du métal d'apport se situe au-dessus de 450°C pour le brasage fort.

Les métaux d’apport BrazeTec ont été spécialement conçus pour les assemblages de pièces en cuivre ou en alliages cuivreux (tubes en cuivre, laiton,bronze, laiton rouge), aciers et aciers spéciaux, céramiques, métaux techniques et durs (tungstène, molybdène, tantale, chrome).

Certaines des brasures fortes BrazeTec sont validées DGVW, équivalent Certigaz allemand.

Les brasures fortes BrazeTec sont adaptés aux températures de service comprises entre – 200 et + 200 °C.

Sous quelle forme peut-on retrouver les brasures fortes ?

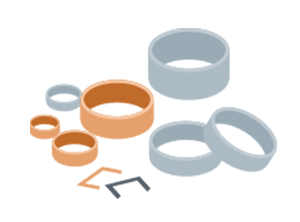

Les brasures fortes BrazeTec se présentent sous diverses formes, adaptées en fonction des usages désirés. Sous forme de fil de brasure en bobine pour les systèmes automatiques ; sous forme de baguettes nues et sous forme de baguettes enrobées pour un usage manuel pour des brasures à la flamme ; sous forme de bande et métal d’apport multicouche sandwich adapté aux brasures sous contraintes et sous forme de pâte à braser en cartouches pour les brasages automatiques à haut débit.

Quels secteurs d'activité utilisent des brasures fortes ?

Les brasures fortes sont utilisés dans de nombreux secteurs d’activité industriels tels que l’outillage, l’automobile, la climatisation, ventilation chauffage et réfrigération HVACR/CVCR, l’industrie électrique et plus spécifiquement dans le domaine des contacteurs, le secteur médical, l’industrie de l’énergie et plus particulièrement gazier et pétrolier, la microélectronique, l’aérospatial, la lunetterie, les instruments à vents de musique ou même la bijouterie et les travaux d’arts.